熱等靜壓技術(shù)(Hot Isostatic Pressing,HIP)是一種通過惰性氣體介質(zhì)(如氬氣、氮?dú)?在高溫(900~2000℃)高壓(50~200MPa)環(huán)境下對材料實(shí)施各向同等壓力以達(dá)到致密化的工藝[1]。HIP起源于20世紀(jì)50年代美國Battelle研究所的核反應(yīng)堆材料研發(fā),通過高溫高壓環(huán)境實(shí)現(xiàn)材料致密化與缺陷修復(fù)。早期熱等靜壓設(shè)備高壓容器的端蓋與缸體之間的連接以螺紋連接結(jié)構(gòu)為主,存在安全性差、尺寸受限等問題。1965年瑞典ASEA公司采用預(yù)應(yīng)力鋼絲纏繞框架式結(jié)構(gòu)制造高壓容器,使設(shè)備承壓能力和安全性大幅提升,為現(xiàn)代HIP的推廣和應(yīng)用奠定了基礎(chǔ)[2]。隨著熱等靜壓裝備性能的不斷提高,HIP已日臻成熟,廣泛應(yīng)用于鑄件致密化處理、粉末冶金燒結(jié)和復(fù)合材料擴(kuò)散連接等領(lǐng)域,是生產(chǎn)制備航空、航天、航海等高端裝備用零部件的先進(jìn)生產(chǎn)工藝與手段,也是提升材料性能、保障裝備可靠性的關(guān)鍵技術(shù)。

本文旨在從HIP原理、工藝流程、大型裝備發(fā)展現(xiàn)狀等方面進(jìn)行敘述,并對HIP的主要應(yīng)用及裝備發(fā)展趨勢做系統(tǒng)分析。

1、熱等靜壓技術(shù)概述

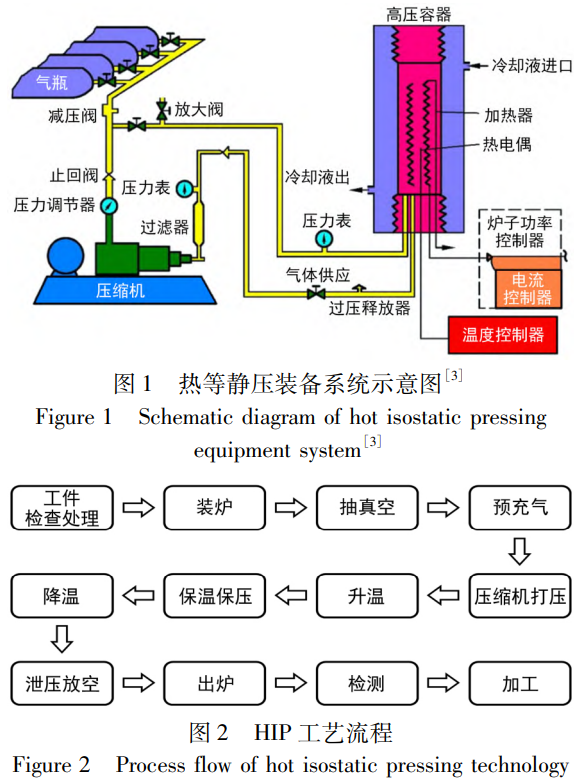

HIP的核心技術(shù)在于利用高壓惰性氣體(如氮?dú)饣驓鍤?在密閉容器中產(chǎn)生等靜壓力(通常達(dá)100~200MPa),結(jié)合高溫(0.5~0.8Tm,Tm為材料熔點(diǎn))誘導(dǎo)的原子擴(kuò)散與塑性變形機(jī)制,消除材料內(nèi)部孔隙并調(diào)控微觀組織,最終獲得高密度、高均勻性及優(yōu)異綜合性能的構(gòu)件。熱等靜壓工藝的實(shí)施依賴于高度集成的設(shè)備系統(tǒng),其關(guān)鍵組件包括高壓容器、加熱爐、壓縮機(jī)、真空泵、儲氣罐、冷卻系統(tǒng)及計(jì)算機(jī)控制系統(tǒng),圖1是典型的熱等靜壓設(shè)備系統(tǒng)示意圖[3]。高壓容器作為核心裝置,需同時(shí)承受高溫(通常≤1500℃)與超高壓(≤200MPa),其結(jié)構(gòu)設(shè)計(jì)直接影響工藝安全性與可靠性。瑞典AVURE公司首創(chuàng)的預(yù)應(yīng)力鋼絲纏繞技術(shù)通過多層高強(qiáng)鋼絲的等剪應(yīng)力變張力纏繞,將容器壁中的應(yīng)力分布均勻化,避免了傳統(tǒng)非預(yù)應(yīng)力結(jié)構(gòu)因應(yīng)力集中引發(fā)的疲勞破裂風(fēng)險(xiǎn)。超高壓容器采用高強(qiáng)度鋼絲預(yù)應(yīng)力纏繞結(jié)構(gòu)未受力時(shí)為預(yù)緊壓應(yīng)力狀態(tài),受內(nèi)壓作用后仍處于壓應(yīng)力狀態(tài),且應(yīng)力幅度較小,其疲勞抗力、承載能力都非常高,不易損壞,該技術(shù)已成為工業(yè)標(biāo)準(zhǔn)并推動熱等靜壓設(shè)備的大型化與模塊化發(fā)展。

HIP工藝流程如圖2所示,其操作步驟依次為:首先將檢查清理后的工件置于高壓容器內(nèi),隨后進(jìn)行抽真空處理;接著執(zhí)行預(yù)充氣程序(氮?dú)饣驓鍤獾榷栊詺怏w)并通過壓縮機(jī)逐步加壓,在壓力穩(wěn)定后啟動加熱系統(tǒng)提升容器溫度;當(dāng)溫度與壓力參數(shù)達(dá)到預(yù)設(shè)值時(shí),進(jìn)入恒溫恒壓保持階段以確保工件充分受熱受壓;當(dāng)工件完成高溫高壓處理后,先通過溫控系統(tǒng)逐步降低爐內(nèi)溫度,隨后進(jìn)行泄壓操作釋放內(nèi)部壓力;最后取出工件并依次進(jìn)行質(zhì)量檢測與必要的機(jī)加工。該流程通過溫度場與壓力場的協(xié)同作用,同步實(shí)現(xiàn)材料致密化處理與綜合性能提升的雙重目標(biāo)[4]。

2、熱等靜壓裝備研究現(xiàn)狀

在熱等靜壓裝備制造領(lǐng)域,代表性的企業(yè)有Quintus、川西機(jī)器和鋼研昊普等。Quintus已從事HIP研究近80年,憑借著領(lǐng)先的預(yù)應(yīng)力鋼絲纏繞技術(shù),已成為全球高溫高壓技術(shù)領(lǐng)域的標(biāo)桿企業(yè),其技術(shù)具有兩大核心優(yōu)勢:①超大型裝備制造能力,研制出世界上最大的熱等靜壓裝備(有效熱區(qū)直徑為?2050mm);②均勻快速冷卻技術(shù)(URC?),能將一臺中型HIP中的所有負(fù)載在不到30min的時(shí)間內(nèi)從1250℃冷卻到300℃,進(jìn)而縮短循環(huán)時(shí)間,提高生產(chǎn)率。川西機(jī)器和鋼研昊普(隸屬于中國鋼研)是我國等靜壓技術(shù)自主創(chuàng)新的中堅(jiān)力量,前者以軍工品質(zhì)見長,后者以材料裝備協(xié)同創(chuàng)新著稱。盡管目前國內(nèi)已研制出有效熱區(qū)1850mm熱等靜壓裝備,但在有效熱區(qū)尺寸、工作溫度、工作壓力等關(guān)鍵參數(shù)上較國外仍有一定差距。

2.1國外熱等靜壓裝備研究現(xiàn)狀

目前,國外熱等靜壓設(shè)備的制造廠商主要包括瑞典Quintus、比利時(shí)EPSI、美國AIP、英國Bodycote和日本神戶制鋼等,其典型裝備參數(shù)如表1所示。其中瑞典Quintus公司由ASEA公司逐步演化而來,2017年4月5日,日本神戶制鋼有限公司從美國的私募股權(quán)公司MilestonePartners收購了瑞典的QuintusTechnologies公司,Quintus現(xiàn)在是日本神戶制鋼獨(dú)資的等靜壓子公司。Quintus擁有多年的設(shè)計(jì)生產(chǎn)經(jīng)驗(yàn),總部和制造廠位于瑞典韋斯特羅斯市,Quintus公司熱等靜壓設(shè)備采用預(yù)應(yīng)力鋼絲纏繞結(jié)構(gòu),在超高壓領(lǐng)域處于領(lǐng)先地位,自1965年制造第一臺QUINTUS?等靜壓機(jī)到目前,全球范圍內(nèi)已交付近1000套預(yù)預(yù)應(yīng)力鋼絲纏繞的缸體和部件,提供了約60%的熱等靜壓裝備,其中有效直徑大于1m的熱等靜壓裝備約占80%,并研制出了全世界最大的熱等靜壓裝備(有效熱區(qū)為?2050mm×4200mm,最高工作溫度及壓力為1350℃/118MPa),成功交付于日本MTC公司[5]。

2.2國內(nèi)熱等靜壓裝備研制現(xiàn)狀

目前國內(nèi)熱等靜壓設(shè)備主要制造廠商有四川航空工業(yè)川西機(jī)器有限責(zé)任公司、鋼研昊普科技有限公司和沈陽真空技術(shù)研究所有限公司等,其典型裝備如表2所示。1957年,國內(nèi)科研人員啟動了等靜壓項(xiàng)目研究工作。預(yù)應(yīng)力鋼絲纏繞結(jié)構(gòu)是制造超高壓容器和巨型壓機(jī)的最佳技術(shù)選擇,通過鋼絲纏繞對承受巨大載荷的容器和承載機(jī)架施加預(yù)應(yīng)力,使其在合成狀態(tài)下應(yīng)力大大下降,疲勞強(qiáng)度大大提高,完全消除應(yīng)力集中。預(yù)應(yīng)力鋼絲纏繞結(jié)構(gòu),其重量僅為相同承載能力的非預(yù)應(yīng)力結(jié)構(gòu)的1/6。但是瑞典ASEA公司壟斷了世界上的全部重型預(yù)應(yīng)力結(jié)構(gòu)的市場。為了打破這種技術(shù)壟斷,清華大學(xué)顏永年教授聯(lián)合眾多單位開展合作攻關(guān),提出等剪應(yīng)力纏繞原理和工程計(jì)算方法及重型結(jié)構(gòu)被預(yù)緊件與預(yù)緊件之剛度比值應(yīng)與模型相等的相似準(zhǔn)則,這一理論于20世紀(jì)70年代發(fā)表在國內(nèi)刊物《重型機(jī)械》上,截至目前,這理論一直用于重型機(jī)械結(jié)構(gòu)設(shè)計(jì)與工程生產(chǎn)上[6-8]。經(jīng)過葛昌純、顏永年、周仲甫、王品一等學(xué)者的不斷攻關(guān),于20世紀(jì)70年代建成我國第一臺用預(yù)應(yīng)力鋼絲纏繞的熱等靜壓裝備,隨著技術(shù)的不斷發(fā)展,目前我國熱等靜壓裝備有效熱區(qū)最大直徑已達(dá)到1850mm。

四川航空工業(yè)川西機(jī)器有限責(zé)任公司始建于1965年,隸屬于中國航空工業(yè)集團(tuán)公司,是集科研、制造、服務(wù)于一體的國有大型企業(yè),制定了《鋼絲纏繞式冷等靜壓機(jī)》和《鋼絲纏繞式熱等靜壓機(jī)》行業(yè)標(biāo)準(zhǔn),目前已生產(chǎn)制造10余臺有效熱區(qū)直徑≥1250mm、有效熱區(qū)高度2000~4000mm的熱等靜壓裝備。2005年,川西機(jī)器采用高溫/高壓快速冷卻、真空與超高壓隔離、超高壓工作缸等關(guān)鍵技術(shù),研制出當(dāng)時(shí)國內(nèi)最大的熱等靜壓裝備———RDJ1250/1500-150/1000型熱等靜壓機(jī)(圖3)。該設(shè)備有效熱區(qū)尺寸達(dá)?1250mm×1500mm,設(shè)計(jì)參數(shù)為最高工作壓力150MPa、最高工作溫度1000℃,設(shè)備交付貴州安吉航空精密鑄造有限責(zé)任公司后,主要應(yīng)用于鈦合金材料致密化處理。2021年為航天材料研究院生產(chǎn)制造了一臺RDJ1400/2500-100.1000熱等靜壓設(shè)備,有效熱區(qū)直徑達(dá)到1400mm,有效熱區(qū)高度為2500mm。為浙江寧波江豐電子材料股份有限公司研制出RDJ1250/4400-200.1400型熱靜壓裝備,有效熱區(qū)直徑為1250mm,有效熱區(qū)高度達(dá)到4400mm,是當(dāng)時(shí)國內(nèi)工作壓力、溫度、容積組合指標(biāo)最高的熱等靜壓裝備。

中國鋼研科技集團(tuán)有限公司是國內(nèi)最早開展熱等靜壓技術(shù)、裝備及材料研發(fā)應(yīng)用的單位,于1957年啟動了HIP研發(fā)工作,1977年中國鋼研完成了中國第一臺熱等靜壓設(shè)備RD270,1988年中國鋼研自主研發(fā)中國第一臺“雙2000”熱等靜壓設(shè)備RD200,2019年中國鋼研充分發(fā)揮集團(tuán)HIP優(yōu)勢,成立以鋼研昊普為主體的HIPEX1850項(xiàng)目團(tuán)隊(duì),內(nèi)部協(xié)同旗下多家單位共同完成HIPEX1850的設(shè)計(jì)建設(shè)。歷經(jīng)4年,于2024年自主研制出了國內(nèi)最大、世界第二大尺寸的熱等靜壓裝備HIPEX1850[9](有效熱區(qū)為?1850mm×3500mm,最高工作溫度及壓力為1300℃/140MPa)。該裝備采用預(yù)應(yīng)鋼絲纏繞結(jié)構(gòu),鋼絲總重350t,總長度約6000km,具備30t/爐的材料承載量,能夠?qū)Τ蟪叽绾娇瞻l(fā)動機(jī)機(jī)匣、發(fā)動機(jī)葉片、燃油噴嘴、渦輪盤等核心零部件進(jìn)行高效、精準(zhǔn)的熱等靜壓工藝處理。

沈陽真空技術(shù)研究所有限公司是主要從事真空技術(shù)及真空成套裝備研制與開發(fā)生產(chǎn)的國有專業(yè)研究所,在真空熱工設(shè)備方面研制有VPF系列真空超高溫超高壓爐、VHSF系列真空超高溫超高壓爐和HIP熱等靜壓設(shè)備等。2016年,通過高溫高壓裝備技術(shù)的自主創(chuàng)新和集成創(chuàng)新,成功研制出中型HIP裝備(2000℃/200MPa),并為國內(nèi)大型HIP裝備(φ1250mm×2500mm,1500℃/200MPa)提供熱場等核心關(guān)鍵部件。

3、技術(shù)與應(yīng)用

3.1致密化處理

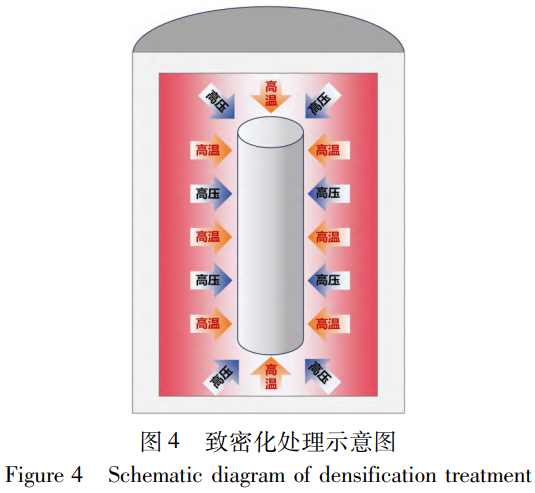

鑄造作為傳統(tǒng)金屬成形工藝,是將液態(tài)金屬澆注到與零件形狀、尺寸相適應(yīng)的鑄型中,待其冷卻凝固后獲得毛坯或零件的方法,具有設(shè)計(jì)靈活性強(qiáng)、材料適應(yīng)性廣等核心優(yōu)勢,但由于金屬液凝固時(shí)無法獲得充分補(bǔ)縮,往往會在鑄件內(nèi)部形成縮松、縮孔等缺陷,進(jìn)而導(dǎo)致廢品率較高、綜合力學(xué)性能不足等缺點(diǎn)。這些缺陷的產(chǎn)生與合金凝固特性、鑄型導(dǎo)熱能力及工藝設(shè)計(jì)直接相關(guān),鈦鑄件因金屬熔液流動性差易形成縮松,而大型鋼鑄件因體積收縮率大,常在最后凝固部位更易產(chǎn)生縮孔。同樣,增材制造技術(shù)也存在材料內(nèi)部結(jié)構(gòu)疏松、存在微小裂紋等問題。HIP通過同時(shí)施加高溫和高壓,有效消除了鑄件/增材制造件內(nèi)部的縮松、縮孔等缺陷,使其材料致密化(圖4)。熱等靜壓處理后的鑄件/增材制造件不僅力學(xué)性能得到顯著提升,還改善了其抗疲勞和抗應(yīng)力腐蝕性能,延長了使用壽命。

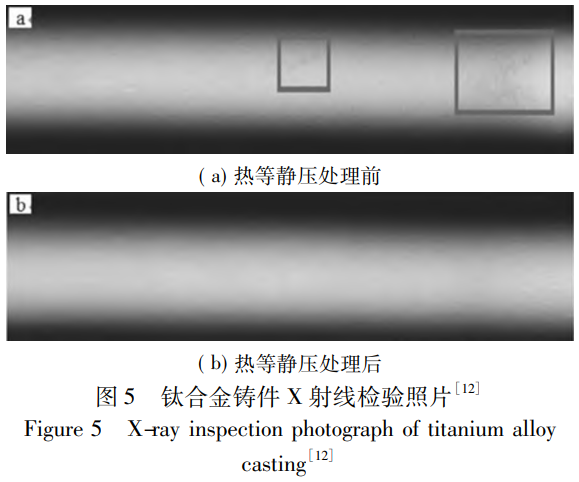

金磊等[12]通過對鈦合金鑄件進(jìn)行合理的熱等靜壓工藝設(shè)計(jì),在高溫高壓下使鑄件本體發(fā)生蠕變,使鑄件內(nèi)部縮松、縮孔、裂紋等缺陷消除(圖5),從而在形狀和尺寸變化很小的情況下提高鑄件致密度。研究表明,熱等靜壓處理后的鈦合金鑄件抗拉強(qiáng)度有所下降,屈服強(qiáng)度保持穩(wěn)定,而塑性指標(biāo)(伸長率等)獲得顯著提高。塑性得到改善主要是由于熱等靜壓后鑄件中的宏觀和微觀缺陷等得到修復(fù),并在缺陷修復(fù)區(qū)域產(chǎn)生一定程度的再結(jié)晶,使該處的部分片狀等軸化,等軸晶區(qū)的各個(gè)晶粒之間彼此交叉,枝杈間的搭接牢固,構(gòu)建出穩(wěn)固的晶界網(wǎng)絡(luò),這種顯微組織結(jié)構(gòu)有效阻礙了裂紋的萌生與擴(kuò)展,從而實(shí)現(xiàn)了材料塑性的本質(zhì)提升。包春玲等[10]研究了920℃/130MPa/3h、1160℃/130MPa/3h和1270℃/130MPa/3h熱等靜壓工藝對Ti-48Al2Cr-2Nb合金組織性能的影響,研究表明,Ti48Al-2Cr-2Nb合金經(jīng)過1160℃/130MPa/3h熱等靜壓處理后,其組織由層片狀組織轉(zhuǎn)變?yōu)榈湫偷慕媒M織及少量的雙態(tài)組織,熱等靜壓后合金強(qiáng)度降低,塑性提高。該工藝可完全消除鑄態(tài)組織中存在的縮松、縮孔等缺陷,其致密化效果與更高溫度下熱等靜壓處理相當(dāng)。

3.2粉末冶金熱等靜壓近凈成形

粉末冶金熱等靜壓近凈成形技術(shù)結(jié)合了粉末冶金與熱等靜壓的優(yōu)勢,通過高壓和高溫將金屬粉末直接致密化為接近最終形狀的零件,減少了后續(xù)機(jī)械加工的需求。該技術(shù)不僅提高了材料利用率,還顯著縮短了生產(chǎn)周期。采用粉末冶金熱等靜壓工藝制備零部件具有以下特點(diǎn):①材料利用率高:近凈成形技術(shù)減少了材料浪費(fèi),提高了材料利用率。②復(fù)雜形狀制造能力:能夠制造出傳統(tǒng)方法難以加工的復(fù)雜形狀零件。③材料性能高:通過HIP處理,粉末冶金零件可達(dá)到或接近鍛造材料的性能。④后續(xù)加工量少:近凈成形技術(shù)減少了后續(xù)機(jī)械加工的需求,降低了生產(chǎn)成本。⑤材料多樣性:適用于多種金屬和合金粉末,包括高溫合金、鈦合金等。

中國科學(xué)院金屬研究所徐磊等[13]開展了粉末冶金Ti-5Al-2.5SnELI合金熱等靜壓近凈成形工藝研究,制定的工藝路線為:合金優(yōu)化設(shè)計(jì)→氣體霧化法制備Ti-5Al-2.5SnELI潔凈預(yù)合金粉末→粉末填充到包套中、封裝除氣→熱等靜壓致密化→包套去除→內(nèi)部型芯模具化學(xué)銑去除→退火處理→粉末合金或部件毛坯。并研發(fā)出近凈成形構(gòu)件尺寸預(yù)測與控制技術(shù),使粉末冶金構(gòu)件尺寸一致性從偏差20%提高到5%,達(dá)到應(yīng)用要求的技術(shù)指標(biāo),研制的葉輪如圖6所示。

3.3擴(kuò)散連接

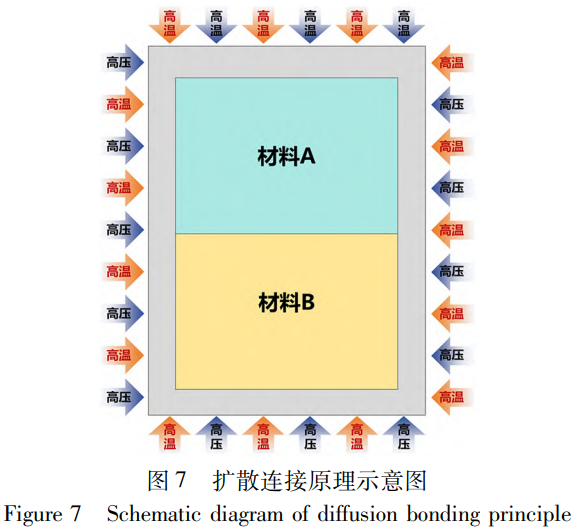

熱等靜壓擴(kuò)散連接技術(shù)(圖7)是一種在高溫高壓惰性氣體環(huán)境中,通過材料塑性變形和原子擴(kuò)散實(shí)現(xiàn)兩種或多種金屬/陶瓷材料間的固-固、固-粉及粉-粉冶金結(jié)合的先進(jìn)連接技術(shù)。相較于其他連接技術(shù),該技術(shù)的核心優(yōu)勢在于:①連接處微觀結(jié)構(gòu)均勻:無傳統(tǒng)焊接的熱影響區(qū)、氣孔、裂紋等缺陷,組織均勻。②連接處強(qiáng)度高:該技術(shù)能使材料交界處緊密結(jié)合且無缺陷,交界處性能與母材無差異;當(dāng)連接同種性能材料時(shí),因界面無液相生成,界面結(jié)合強(qiáng)度與母材相當(dāng);連接不同性能材料時(shí),界面可實(shí)現(xiàn)良好冶金結(jié)合,且性能不低于兩種材料中的較低者。③適用性廣:可連接陶瓷、金屬化合物、非晶態(tài)材料等傳統(tǒng)方法難以焊接的材料。④幾何適應(yīng)性強(qiáng):支持復(fù)雜形狀零件連接,并實(shí)現(xiàn)嚴(yán)格尺寸控制。⑤變形控制精準(zhǔn):材料宏觀變形小,適用于精密裝配。

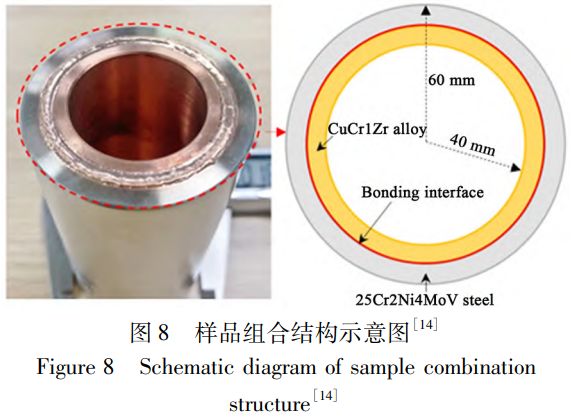

WUZhanfang等[14]采用熱等靜壓擴(kuò)散焊接技術(shù)將CuCrZr合金和25Cr2Ni4MoV鋼組成的圓形套筒有效地連接起來(圖8),研究結(jié)果表明,銅和鋼套筒組件之間的界面結(jié)合牢固,沒有任何微裂紋,熱等靜壓擴(kuò)散連接將機(jī)械結(jié)合界面轉(zhuǎn)化為冶金結(jié)合界面,顯著提升了CuCrZr合金與25Cr2Ni4MoV鋼雙金屬界面的結(jié)合強(qiáng)度和硬度。CohenShahar等[15]采用放電等離子燒結(jié)(SparkPlasmaSintering,SPS)和HIP相結(jié)合的方法成功實(shí)現(xiàn)了MgAl2O4和Y3Al5O12陶瓷的擴(kuò)散連接。單獨(dú)使用SPS燒結(jié)時(shí),較粗糙的MgAl2O4樣品由于表面接觸不充分而表現(xiàn)出不充分的結(jié)合。然而,HIP處理可有效地封閉結(jié)合界面處的空洞,并促進(jìn)了整個(gè)接頭的晶粒生長,從而形成了牢固的無縫連接。SPS和HIP相結(jié)合的工藝辦法,在陶瓷擴(kuò)散焊接領(lǐng)域展現(xiàn)出巨大潛力,并為焊接部件的表面質(zhì)量問題提供了一種潛在的解決方案。

4、應(yīng)用領(lǐng)域

4.1航空航天

在航空航天領(lǐng)域,關(guān)鍵部件在服役過程中會承受交變載荷,并時(shí)常面臨由疲勞失效引發(fā)的嚴(yán)苛考驗(yàn)。HIP在消除縮松縮孔等缺陷、均勻微觀組織結(jié)構(gòu)及提升關(guān)鍵部件疲勞壽命方面發(fā)揮著至關(guān)重要的作用。

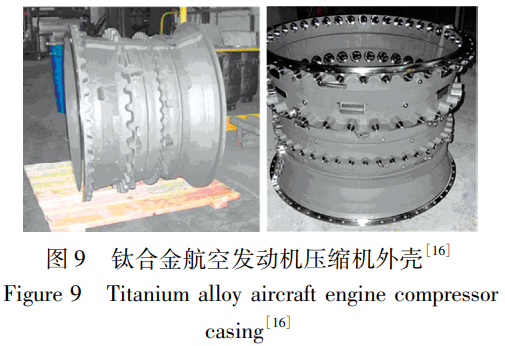

美國在軍事與航空航天領(lǐng)域長期采用HIP技術(shù),該技術(shù)被廣泛應(yīng)用于航天領(lǐng)域核心部件的制造,例如航天飛機(jī)發(fā)動機(jī)(SSME)、Atlas-3與Atlas-5火箭的鈦合金渦輪泵、泵殼及閥體等關(guān)鍵構(gòu)件。在軍用航空領(lǐng)域,F(xiàn)-14戰(zhàn)斗機(jī)的鈦合金支撐桿與機(jī)身承力支柱、F-15戰(zhàn)斗機(jī)的Ti-6Al-4V前錐以及F-18戰(zhàn)斗機(jī)發(fā)動機(jī)的固定支撐框架均通過熱等靜壓工藝實(shí)現(xiàn)高致密高性能成型。英國發(fā)動機(jī)制造商羅爾斯羅伊斯(Rolls-Royce)與伯明翰大學(xué)合作,采用先進(jìn)計(jì)算機(jī)數(shù)值模擬+HIP共同研發(fā)出航空發(fā)動機(jī)用鈦合金壓縮機(jī)外殼,見圖9。這是目前公開報(bào)道的通過粉末冶金HIP研制的最大尺寸(直徑約600mm)的鈦合金航空結(jié)構(gòu)件[16]。

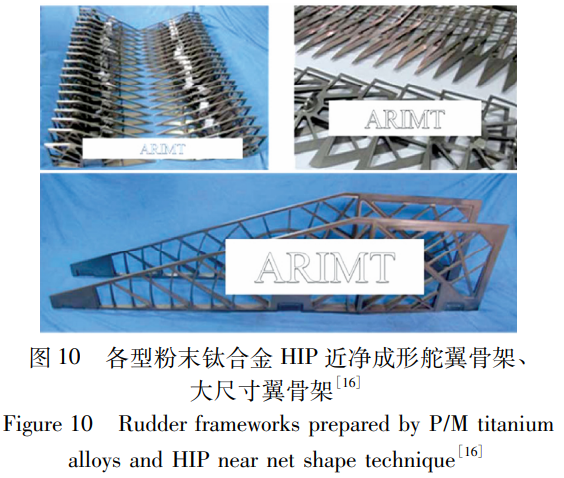

近年來我國粉末冶金+熱等靜壓近凈成形技術(shù)也有了較大的發(fā)展,相關(guān)研究單位主要有航天材料與工藝研究所、西北工業(yè)大學(xué)和金屬所等。航天材料及工藝研究所開發(fā)的系列粉末鈦合金舵翼骨架產(chǎn)品(見圖10),具有高成形精度、表面質(zhì)量好及內(nèi)部缺陷控制良好等優(yōu)點(diǎn),在材料性能上已全面達(dá)到鍛件標(biāo)準(zhǔn)。該類產(chǎn)品經(jīng)多輪飛行試驗(yàn)驗(yàn)證,現(xiàn)已在多個(gè)型號中實(shí)現(xiàn)工程化應(yīng)用,成功實(shí)現(xiàn)商業(yè)化推廣[16]。粉末冶金+熱等靜壓近凈成形技術(shù)制備的零部件具有高致密性、高性能等特點(diǎn),但是該技術(shù)無法制備大尺寸復(fù)雜結(jié)構(gòu)件。

近年來,我國的大型構(gòu)件制備成形技術(shù)取得了顯著進(jìn)展。中國機(jī)械總院集團(tuán)沈陽鑄造研究所一直致力于大尺寸、薄壁、復(fù)雜構(gòu)件精密鑄造成形技術(shù)研究,通過精密鑄造技術(shù)為中國科學(xué)院研制出了光學(xué)系統(tǒng)用大型鈦合金轉(zhuǎn)臺鑄件(650kg),為中國航天科技集團(tuán)研制出了大尺寸鈦合金骨架鑄件(2700mm),為中國航天六院研制出了火箭發(fā)動機(jī)用極端復(fù)雜過流部件(最薄壁厚≤5mm),為國外用戶研制出大尺寸大重量(1271kg)鋯合金閥體(見圖11),這些關(guān)鍵部件應(yīng)用在高溫、高壓、腐蝕或極低溫等極端復(fù)雜工況下,對產(chǎn)品成形精度、成型質(zhì)量及綜合力學(xué)性能要求極高。沈鑄所通過精密鑄造+HIP制備出的高質(zhì)量、高尺寸精度、高性能鈦/鋯合金鑄件成功應(yīng)用于航空、航天、航海、石油化工等高端裝備制造領(lǐng)域。

4.2燃?xì)廨啓C(jī)

重型燃?xì)廨啓C(jī)是迄今為止效率最高的熱-功轉(zhuǎn)換類設(shè)備,廣泛應(yīng)用于機(jī)械驅(qū)動(如艦船、火車)和大型電站,由于其設(shè)計(jì)和制造的難度極大,集中體現(xiàn)一個(gè)國家的工業(yè)水平,也被譽(yù)為裝備制造業(yè)“皇冠上的明珠”。重型燃?xì)廨啓C(jī)作為一種旋轉(zhuǎn)葉輪式發(fā)動機(jī),燃?xì)廨啓C(jī)葉片是重燃機(jī)最核心的部件,因?yàn)槿~輪要長期在1400~1600℃的高溫下穩(wěn)定工作,這是一種對材料質(zhì)量和性能都極高要求的工作環(huán)境,因此重燃機(jī)葉片都需采用高溫合金材料制作。對于鎳基高溫合金而言,常規(guī)鑄造工藝生產(chǎn)制備大尺寸構(gòu)件時(shí),會產(chǎn)生縮松、縮孔、氣孔等內(nèi)部缺陷,這些缺陷會顯著降低構(gòu)件的綜合力學(xué)性能和服役可靠性,因此必須通過HIP工藝實(shí)現(xiàn)缺陷的閉合與材料致密化處理。熱等靜壓處理后的高溫合金可以基本消除精密鑄造中所殘留的缺陷以及變形的問題,大大提升材料的性能和抗疲勞能力,從而明顯地提高重型燃?xì)廨啓C(jī)的使用壽命。

4.3靶材制備

無論是金屬靶材還是陶瓷靶材,純度、致密度、均勻性都是靶材質(zhì)量的核心指標(biāo),直接影響薄膜質(zhì)量、濺射工藝穩(wěn)定性及終端產(chǎn)品的可靠性。化學(xué)氣相沉積、物理氣相沉積等傳統(tǒng)方法制備靶材時(shí)易產(chǎn)生孔隙等微觀缺陷,致密度通常低于97%,嚴(yán)重影響濺射過程中薄膜的均勻性,并且物理氣相沉積制備大尺寸靶材時(shí),冷卻過程中易產(chǎn)生熱應(yīng)力,導(dǎo)致靶材開裂或變形。熱等靜壓法制備靶材時(shí),通過高溫高壓的協(xié)同作用,可將靶材密度提升至99.8%以上,并且可以消除材料內(nèi)部殘余應(yīng)力,避免濺射過程中靶材開裂。同時(shí)粉末冶金+熱等靜壓近凈成形法可直接制備復(fù)雜形狀靶材,減少后續(xù)機(jī)械加工工作量,減少了昂貴材料的浪費(fèi)。

4.4陶瓷材料制備

傳統(tǒng)陶瓷燒結(jié)存在孔隙率偏高等缺陷,HIP可通過高溫(400~2000℃)與高壓(50~200MPa)的協(xié)同作用,利用惰性氣體(如氬氣)作為傳壓介質(zhì),對陶瓷材料進(jìn)行全方位施壓,從而實(shí)現(xiàn)材料的高致密化。Belyaev等[17]研究了等離子噴涂Al2O3陶瓷在HIP處理前后相組成和孔隙率的變化。研究發(fā)現(xiàn),在等離子噴涂結(jié)束時(shí),陶瓷的總孔隙率為18.9%,陶瓷材料中存在α、γ和δ三種Al2O3相,經(jīng)過1600℃/200MPa熱等靜壓處理3h后,不穩(wěn)定的γ型和δ型Al2O3相消失,穩(wěn)定的α型Al2O3相占據(jù)了整個(gè)陶瓷材料,同時(shí)陶瓷的總孔隙率降至9.7%。

4.5增材制造后處理

增材制造通過逐層堆積材料實(shí)現(xiàn)復(fù)雜結(jié)構(gòu)成型,但受限于粉末顆粒間的結(jié)合強(qiáng)度及快速冷卻導(dǎo)致的殘余應(yīng)力,打印件常存在孔隙、裂紋等微觀缺陷,影響力學(xué)性能(如疲勞壽命、抗腐蝕性)。例如,鈦合金增材制造的孔隙率可達(dá)0.5%~2%,導(dǎo)致疲勞強(qiáng)度降低30%以上。經(jīng)熱等靜壓處理后,材料致密度可提升至99.9%以上,疲勞壽命提高10~100倍。

5、發(fā)展趨勢

隨著HIP不斷成熟,裝備建設(shè)數(shù)量不斷增加,中小型市場不斷萎縮,大型和超大型熱等靜壓裝備需求大幅增加。據(jù)公開信息統(tǒng)計(jì),全球大約有1800臺以上的熱等靜壓裝備在運(yùn)行。美國和日本占總數(shù)約65%,歐洲占約20%,中國占約10%。我國已研制出世界第二大熱等靜壓裝備,但高壓容器核心制備技術(shù)與發(fā)達(dá)國家仍存在明顯差距。未來,HIP在大型化、多樣化、高效率、高性能及智能化等方面將得到快速發(fā)展。

(1)大型化

大型熱等靜壓裝備最大的研制困難就是高壓容器的直徑問題,尺寸變大后使得設(shè)計(jì)壓力和溫度技術(shù)指標(biāo)的實(shí)現(xiàn)和控制難度大幅增加,必須采用預(yù)應(yīng)力鋼絲纏繞式結(jié)構(gòu)容器,通過對壓力容器有效內(nèi)徑、有效高度和工作壓力關(guān)系,設(shè)計(jì)制造纏繞機(jī)架和纏繞缸體分別承受工作時(shí)的軸向力和徑向力;尺寸變大后,超高壓密封也面臨著巨大的技術(shù)難題,要實(shí)現(xiàn)200MPa的超高壓密封,上下端蓋需要設(shè)計(jì)制造特殊結(jié)構(gòu),確保主密封跟隨壓力容器內(nèi)徑擴(kuò)大而移動,適時(shí)彌補(bǔ)因壓力容器內(nèi)徑擴(kuò)大產(chǎn)生的密封間隙,防止密封在超高壓壓力下擠

入間隙導(dǎo)致密封失效或損壞;同時(shí)因鋼絲纏繞結(jié)構(gòu)特性決定其無法采用感應(yīng)加熱方式,只能通過電阻式加熱實(shí)現(xiàn)溫度環(huán)境。超高壓環(huán)境一般絕緣結(jié)構(gòu)承壓能力不足,必須將加熱電壓降低,以提高絕緣結(jié)構(gòu)電阻安全性,以便保證絕緣件正常工作,延長其工作壽命,降低絕緣結(jié)構(gòu)被電壓擊穿的風(fēng)險(xiǎn)。電壓降低就意味著電流增大,所以還需考慮大電流(一般2000~6000A)連接件的可靠性。

雖然大型熱等靜壓設(shè)備的高壓容器的直徑每增加1mm,制備困難都成倍的增加,但是由于高端裝備制造領(lǐng)域大型化發(fā)展的需要,熱等靜壓設(shè)備逐步向大型化、超大型化發(fā)展,目前世界最大熱等靜壓裝備有效熱區(qū)直徑為2050mm(Quintus公司),國內(nèi)最大熱等靜壓裝備有效熱區(qū)直徑為1850mm(鋼研昊普),無法對直徑≥1850mm以上的構(gòu)件進(jìn)行熱等靜壓處理,所以研發(fā)出大型熱等靜壓裝備勢在必行。

(2)快速冷卻、高效率化

熱等靜壓設(shè)備由于內(nèi)部需要集聚大量熱量,在設(shè)備熱處理完成后冷卻速度較常壓熱處理設(shè)備減緩很多,一般大型熱等靜壓設(shè)備一個(gè)完整運(yùn)行周期在30~50h,極大制約了設(shè)備生產(chǎn)利用率。目前,常見的熱等靜壓裝備快冷技術(shù)有風(fēng)扇冷卻和射流冷卻兩種形式:大型裝備多采用風(fēng)扇冷卻形式,小型裝備多采用射流冷卻形式。EPSI制造的大中型熱等靜壓裝備,多采用射流冷卻形式。

2016年,日本神戶制鋼所開發(fā)了新型快冷技術(shù),采用風(fēng)扇+閥控冷卻形式,實(shí)現(xiàn)氣體的有效冷卻,是傳統(tǒng)風(fēng)扇冷卻形式效率的1.5倍,并成功應(yīng)用在中型熱等靜壓裝備(有效熱區(qū)?850mm×2500mm,1400℃/147MPa,最大處理物料重量4500kg)上。裝備采用了新型的加熱爐和隔熱罩形式,實(shí)現(xiàn)1150℃降至400℃條件下40~60℃/min

的空載冷卻速率和15~25℃/min的2000kg裝料冷卻速率。國內(nèi)川西機(jī)器經(jīng)過10余年的技術(shù)研發(fā),2017年攻克了快速冷卻技術(shù),在2019年交付天工集團(tuán)的RDJ1250/2000-200.1400熱等靜壓設(shè)備上,實(shí)現(xiàn)快速冷卻技術(shù)的生產(chǎn)型使用,將設(shè)備完整運(yùn)行周期由44h縮短至24h左右。

(3)智能化

在自動化控制方面,發(fā)展上位機(jī)聯(lián)機(jī)模式,將熱等靜壓設(shè)備各項(xiàng)數(shù)據(jù)及運(yùn)行參數(shù)連接至用戶上位機(jī)進(jìn)行統(tǒng)一管理。發(fā)展網(wǎng)絡(luò)連接功能,可實(shí)現(xiàn)在線遠(yuǎn)程診斷,通過網(wǎng)絡(luò)由設(shè)備生產(chǎn)商對用戶現(xiàn)場運(yùn)行設(shè)備情況作出判斷,針對故障進(jìn)行網(wǎng)絡(luò)檢查處理,縮短設(shè)備故障排除時(shí)間,提升設(shè)備利用率。

在裝備設(shè)計(jì)方面,設(shè)備附屬系統(tǒng)進(jìn)行模塊化、集成化設(shè)計(jì),通過功能區(qū)模塊化設(shè)計(jì),做到多型設(shè)備模塊通用,減少備品備件型號,大大縮短用戶備品備件訂貨周期,使設(shè)備故障得以快速處理,備品備件供應(yīng)有保障。集成化設(shè)計(jì)使設(shè)備占地面積顯著縮小,各功能集成化減少電氣系統(tǒng)響應(yīng)時(shí)間,有效提升設(shè)備運(yùn)行效率。

6、結(jié)語

HIP作為一種先進(jìn)的制造工藝,具有一系列顯著的優(yōu)勢,特別是在鑄件/增材制造件內(nèi)部缺陷消除、綜合力學(xué)性能優(yōu)化及高性能粉末冶金構(gòu)件制備等方面。本文對比了國內(nèi)外不同熱等靜壓裝備制造廠商的核心參數(shù)及技術(shù)應(yīng)用情況,提出了未來熱等靜壓裝備朝向大型化、均勻快速冷卻、高效率化、高度智能化自動化等方向發(fā)展思路。隨著國內(nèi)熱等靜壓裝備尺寸、功能等不斷提升,進(jìn)而可滿足更大尺寸和更多樣化產(chǎn)品生產(chǎn)制備的需求,通過“裝備-工藝-材料”協(xié)同創(chuàng)新,可進(jìn)一步提高我國大型構(gòu)件研制能力,為航空、航天、航海等

高端裝備制造領(lǐng)域提供強(qiáng)有力的支撐,推動相關(guān)產(chǎn)業(yè)向更高水平邁進(jìn)。

參考文獻(xiàn)

[1]尚文靜.熱等靜壓( HIP) 技術(shù)和設(shè)備的發(fā)展及應(yīng)用[J].有色冶金設(shè)計(jì)與研究,2010,31 ( 1) : 18-21.

[2]張義文.熱等靜壓技術(shù)新進(jìn)展[J].粉末冶金工業(yè),2009,19( 4) : 32-40.

[3]蔡超.高性能鈦合金材料的熱等靜壓制備與成形一體化關(guān)鍵技術(shù)研究[D].武漢: 華中科技大學(xué),2017.

[4]劉慧淵,何如松,周武平,等.熱等靜壓技術(shù)的發(fā)展與應(yīng)用[J].新材料產(chǎn)業(yè),2010( 11) : 12-17.

[5]LV Zhoujin,LU Min,XIAO Guoqing,et al.A review of near-net shape forming by hot isostatic pressure technology[J].Journal of the American Ceramic Society,2024,108(2) .

[6]顏永年.預(yù)應(yīng)力鋼絲纏繞超高壓筒體的應(yīng)力及變形分析[J].清華大學(xué)學(xué)報(bào)( 自然科學(xué)版) ,1978( 2) : 86-110.

[7]顏永年.預(yù)應(yīng)力鋼絲纏繞筒體的設(shè)計(jì)計(jì)算[J].清華大學(xué)學(xué)報(bào)( 自然科學(xué)版) ,1978( 4) : 106-119.

[8]顏永年.鋼絲纏繞筒體的設(shè)計(jì)計(jì)算[J].重型機(jī)械,1979( 4) : 49-65.

[9]中國自研的首套超大型熱等靜壓裝備發(fā)布,為高性能材料制造提供重要支撐[J].金屬功能材料,2024,31( 4) : 23.

[10]包春玲,謝華生,趙軍,等.熱等靜壓處理對鑄造 Ti-48Al-2Cr-2Nb 合金組織和力學(xué)性能的影響[J].鑄造,2017,66( 1) : 64-66.

[11]朱瑞園.熱等靜壓增材制造 Ti-6Al-4V 界面演變與性能優(yōu)化研究[D].武漢: 華中科技大學(xué),2024.

[12]金磊,祝強(qiáng),趙軍,等.熱等靜壓在鈦合金近凈成形領(lǐng)域的發(fā)展及應(yīng)用[J].鑄造,2019,68( 8) :885-891.

[13]徐磊,郭瑞鵬,吳杰,等.鈦合金粉末熱等靜壓近凈成 形 研 究 進(jìn) 展[J].金 屬 學(xué) 報(bào),2018,54( 11) : 1537-1552.

[14]WU Zhanfang,CHE Lida,WANG Kai,et al.Hot isostatic pressing diffusion bonding and interface residual stress analysis of CuCr1Zr alloy and 25Cr2Ni4MoV steel[J].Journal of Materials Engineering and Performance,2025,34(12) : 12078-12086.

[15]Cohen Shahar,Ratzker Barak,Kalabukhov Sergey,et al.Diffusion bonding of transparent ceramics by spark plasma sintering ( SPS) complemented by hot isostatic pressing ( HIP) [J].Journal of the European Ceramic Society,2023,43( 14) : 6628-6633.

[16]陰中煒,孫彥波,張緒虎,等.粉末鈦合金熱等靜壓近凈成形技術(shù)及發(fā)展現(xiàn)狀[J].材料導(dǎo)報(bào),2019,33( 7) : 1099-1108.

[17]Belyaev I V,Kireev A V,Bazhenov V E,et al.The influence of hot isostatic pressing on the phase composition and porosity of plasma-sprayed ceramics of pure alumina[J].Inorganic Materials: Applied Research,2024,15( 3) : 723-727.

(注,原文標(biāo)題:大型熱等靜壓裝備及技術(shù)的發(fā)展與應(yīng)用)

相關(guān)鏈接